烧结铁氧体质地坚硬且脆,机械加工难度大。为制备柔韧、可加工的永磁铁氧体,通常将永磁铁氧体粉末与塑料或橡胶等粘结剂充分混合,经压延、挤出或注塑成型工艺制成粘结铁氧体磁体。注塑铁氧体磁体通过精密混合永磁铁氧体粉末、热塑性粘结剂及少量高分子助剂(如偶联剂、润滑剂、抗氧剂、增塑剂),混炼、挤出造粒后,采用注塑成型工艺精制而成。常用粘结剂包括尼龙12(PA12)、尼龙6(PA6)和聚苯硫醚(PPS),其最高工作温度分别达到120℃、150℃和180℃,展现独特的加工性能、机械强度、吸水性和耐化学性,满足多样化的技术需求。

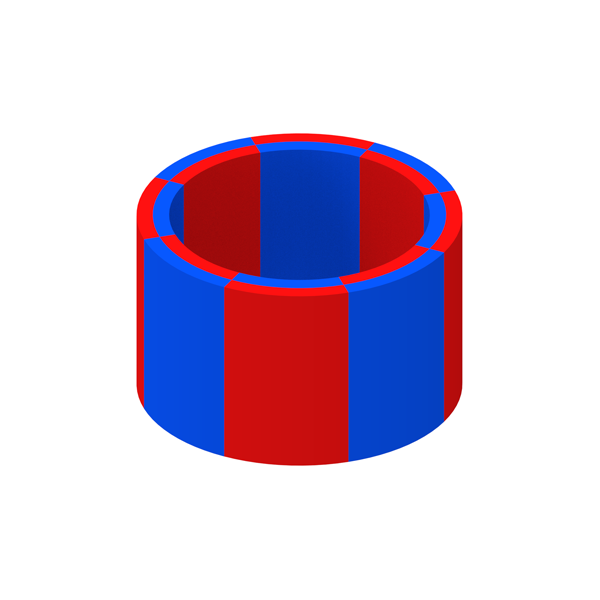

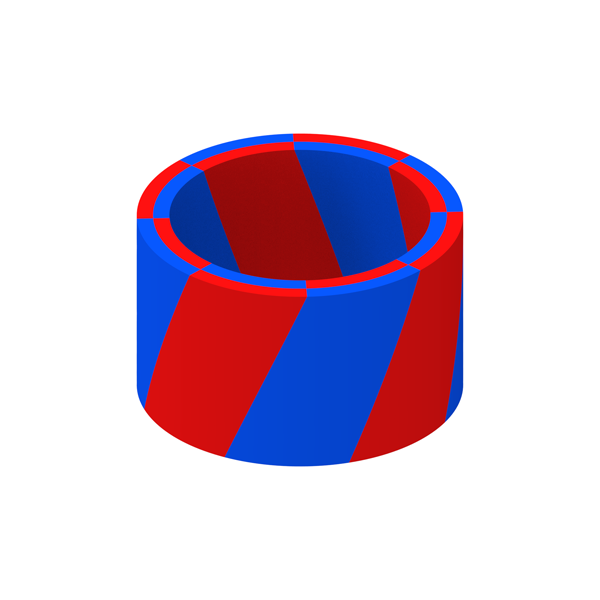

注塑成型工艺以高材料利用率、卓越韧性和精确尺寸著称,可实现复杂几何形状,无需二次加工,适合高效大规模生产。工艺支持与金属或聚合物零件一体成型,大幅降低组装成本,确保结构稳定性与可靠性。

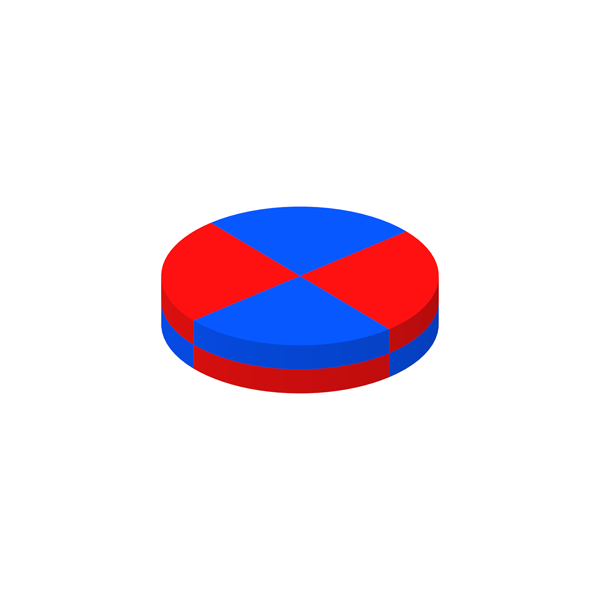

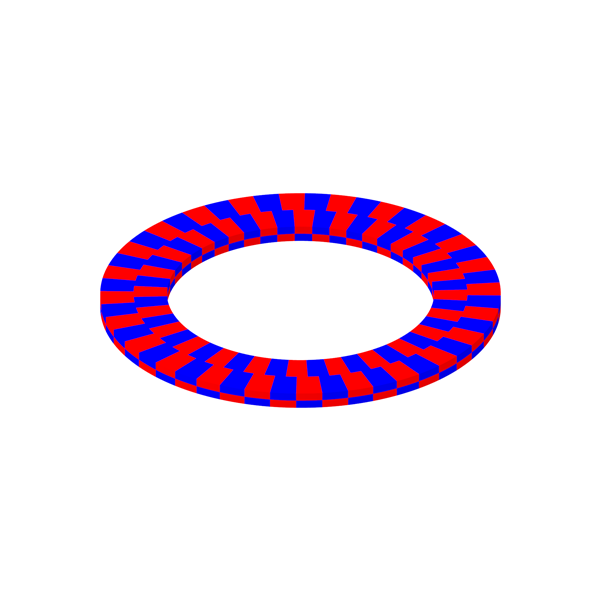

尽管注塑铁氧体磁性能低于注塑钕铁硼磁体,其成本优势显著,广泛适用于磁传感器和磁性能要求较低的电机产品。各向异性注塑铁氧体通过永磁或电磁取向磁场增强磁性能,满足高精度技术标准。